【电梯机加工】供应链与生产执行数字化管理

广州花都通用集团有限公司成立于 1994 年 8 月,总部位于广州市花都区炭步镇茶塘村,是一家涉足电梯及周边设备、橡胶制品、聚氨酯制品、汽车零部件等多元制造业的集团公司。集团业务范围覆盖电梯与自动扶梯设备制造、橡胶/聚氨酯制品生产、金属密封件、机械零部件加工、模具制造及停车设备等,产品线多样、产业链较长。集团拥有 13 家子公司,打造从研发、生产、销售到服务的完整体系。 近年来,花都通用大力推进智能制造与技术升级。其智能生产总部项目在广州花都汽车城奠基,计划投资约 4 亿元,建设涵盖智能厂房与总部大楼,未来年产值目标将达 10 亿元以上。

一、生产过程缺乏系统化管控,计划执行不透明导致产能利用率低下

目前公司尚未建立完善的生产管理系统,生产计划主要依靠人工编制与纸质下发,计划变更、任务调整均需人工传递,信息滞后且易出错。现场生产进度缺乏实时反馈机制,管理层无法准确掌握在制品数量与工序进展,导致排产与物料供应脱节,部分工序空转、部分工序积压。同时,生产异常无法系统化记录与分析,重复问题频发,产能利用率与交付效率受到明显制约。

二、图纸与工艺资料纸质成本高,版本失控引发返工与质量风险

公司产品类型多、定制化程度高,但由于缺乏图纸与工艺文件管理系统,设计变更和工艺调整主要依靠共享盘或邮件传递,文件版本难以追溯。现场人员往往依据旧版图纸或历史工艺进行生产,造成返工、废品及批次差异等质量问题。图纸工单都需要打印,每年的纸质成本高

三、原ERP系统功能滞后,难以支撑企业数字化与业务扩张需求

公司早期部署的ERP系统架构老旧、模块单一,仅满足基础财务与仓储管理。随着产线规模扩大及产品结构多元化,系统已无法满足对生产计划、工艺管理、质量追溯等精细化管理需求。ERP与采购、销售、生产等业务数据无法实时交互,造成信息孤岛;部分统计数据仍需人工导出与汇总,工作效率低下。系统维护成本高、升级难度大,已成为企业数字化转型的主要瓶颈。

四、供应链协同缺乏供应链协同缺乏有效的信息化支撑

采购计划与生产需求难以实时联动,导致物料供应不及时或库存积压。供应商交付数据、质量反馈信息传递滞后,异常问题处理依赖人工协调,响应周期长。上下游信息不对称,无法实现供需精准匹配与风险预警,影响整体交付效率与客户满意度。

一、 构建智能生产管理系统,实现全流程数字化与透明化管控

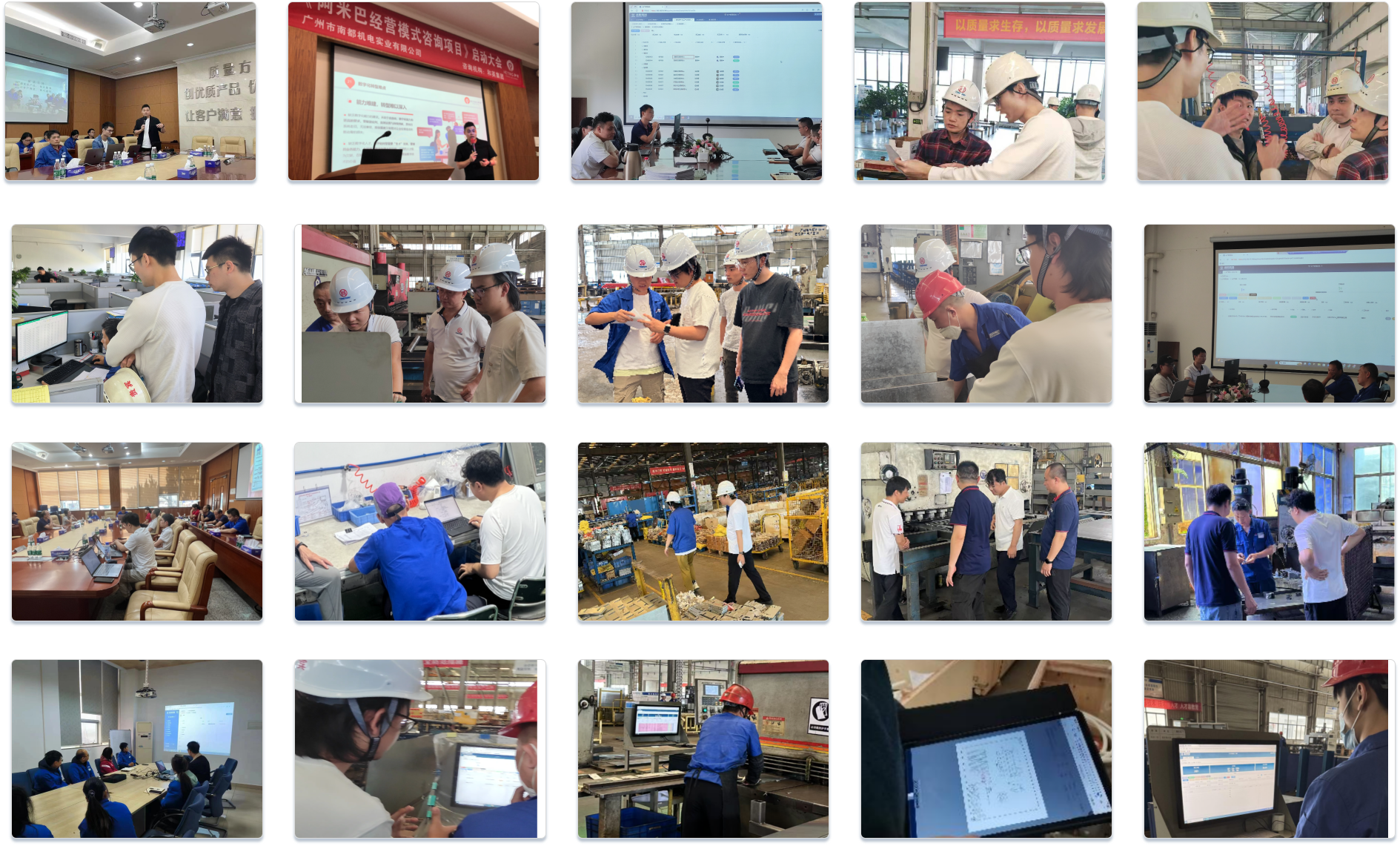

通过低代码平台快速搭建生产管理系统,覆盖生产计划下达、任务派单、扫码领料、过程报工、生产流转、图纸展示、审批管理、工件计价及报表分析等全流程功能。系统支持PC端与移动PDA等设备同步操作,现场可通过扫码方式完成物料领用与工序报工,实时采集生产数据。管理层可通过可视化看板掌握各产线任务进度、人员工时与产能利用情况,实现计划执行闭环与生产过程可追溯。

二、 实现图纸系统与生产管理系统的无缝集成,保障设计与制造同步一致

图纸管理系统与生产系统深度对接,支持自动同步设计部门最新版本图纸,并可根据产品、制令或工单自动匹配对应图纸,实现文件在线预览与调用。系统具备完善的版本管理、变更流程与生效控制机制,确保现场使用始终为最新有效版本,防止因图纸错误或版本混乱导致的返工与质量风险。同时,图纸变更记录与审批过程全程留痕,提升研发与生产的协同效率。

三、 对接原ERP系统,打通核心业务数据流,构建统一的生产信息管理体系

系统通过接口对接原ERP,自动获取制令单、加工单、领料单、通知单等基础信息,实现生产任务的统一下达与跟踪。生产系统生成的报工、完工、领料、退料及仓储出入库数据可实时回传ERP,确保账实一致,减少人工录入与对账工作量。通过对ERP系统的兼容与扩展,企业可在保留原有财务与供应链管理体系的基础上,实现生产环节的数字化升级与业务闭环管理。

四、 对接原ERP系统,打通供应商与采购端,构建供应链平台

系统通过接口对接ERP,自动获取采购订单,让供应商可登录平台对采购订单,询价进行确认,并通过平台直接打印发货单,条码,全程线上执行,在采购入库后,反写供应商到货信息