干货 | 电子制造行业如何进行数字化转型?

近年来,制造业企业数字化转型始终是行业热议焦点——政策层面,中央经济工作会议明确 “大力发展数字经济”,工信部更提出 “建设全球领先智能工厂、智慧供应链,并向中小企业场景化、标准化复制” 的具体要求。

实操层面,不少电子制造企业却在转型中踩过 “数据不通”“系统脱节” 的坑,始终没找到适配自身的路径。

基于熙梦网络科技服务 200 + 电子制造企业的落地经验,我们梳理了一套可落地的数字化转型建设思路,供行业伙伴参考。

此外,熙梦还整理了《电子制造业数字化转型》完整版解决方案,若您需要更细化的路径(如某年产值 5 亿企业的 MES 落地步骤),可点击右上角【申请试用】获取。

一、电子制造业数字化的发展现状

面对全球制造信息化浪潮,国内电子制造业的信息化推进呈现出鲜明的实战特征,主要有以下 4 点:

1、信息化按 “规模适配、阶段递进” 进行——中小企先抓订单、生产等核心业务数字化,大型企业再向全链路协同延伸;

2、企业信息化投入比例持续加大——从 “仅买硬件” 转向 “软硬件+服务” 一体化投入,且更看重投入后的业务回报;

3、不同地域、产业的信息化差距显著——沿海电子产业集群(如珠三角、长三角)企业已普及 MES,部分内陆中小企业仍停留在 Excel 管理阶段;

4、“看菜下饭式”转型成主流——多数企业遵循“现有资源匹配需求”,而非“先定目标再找路径”。

这种 “看菜下饭” 的模式,在熙梦服务企业的过程中,也暴露出 4 个典型难点:

- 领导层管理意图不明确——多停留在“要上系统”的表层需求,未绑定“降本 10%”,“交付周期缩短 15%” 等具体业务目标;

- 信息化定位价值模糊——认为“上了 ERP/MES 就是数字化”,忽视系统与业务的融合,导致 “系统成摆设”;

- 原生 ERP 管理革新难——老 ERP 系统数据孤岛严重,想联动生产、库存模块时,常因“旧数据难迁移”,“流程难调整”卡壳;

- 信息化框架落地难——照搬大厂方案,未结合自身产线特点(如电子组装的多批次、小批量特性),框架沦为 “纸上规划”。

二、电子制造业数字化转型思路

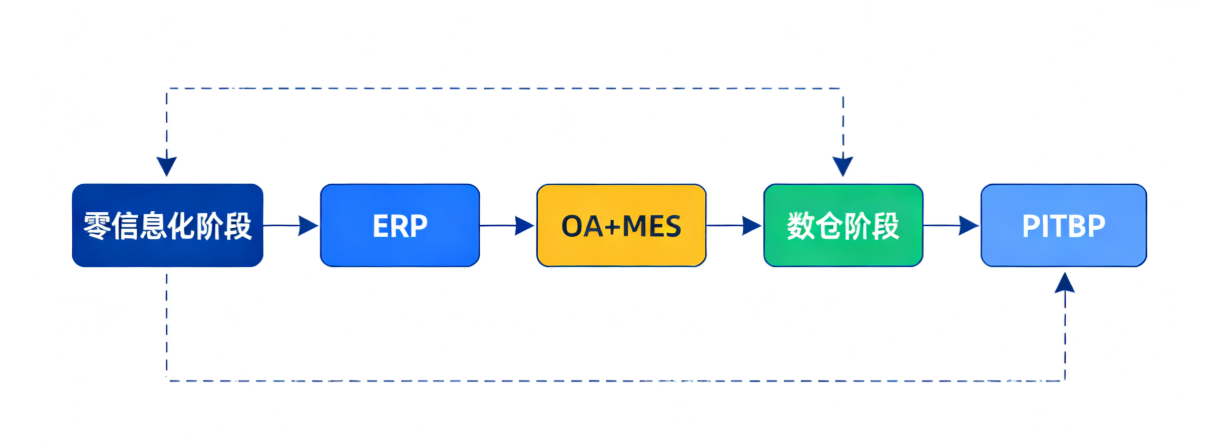

结合企业年产值与业务成熟度,熙梦总结出电子制造业常见的 5 个信息化发展阶段,每个阶段的痛点与重点都十分明确:

1、零信息化阶段:

核心业务全靠 Excel 流转——订单、生产进度靠表格传,数据错漏率高;纸质单据易丢失,文员每天花 3 小时统计数据;常见于年产值 2 亿以下企业;

2、ERP 阶段:

因财务核算需求上 ERP,但业务渗透浅——仅用财务、采购模块,生产计划跑不了 MRP;仓库账实常对不上,月底盘点要加班;常见于年产值 2 亿 - 5 亿企业;

3、OA+MES 阶段:

ERP 深度使用后,开始联动生产——用 ERP 排物料需求、抛工单,工单进入 MES 系统实现扫码报工、设备数据采集;同时企业内审批(如采购、请假)需 OA 流程提效;常见于年产值 5 亿 - 10 亿企业;

4、数仓阶段:

核心系统(ERP/MES/OA)完备,缺 APS(高级自动排程)——各系统数据不通,没法给 APS 提供统一建模数据;需建数据仓库汇总数据,支撑生产排程、成本分析;常见于年产值 10 亿 - 50 亿企业;

5、ITBP 阶段:

集团业务庞大,IT 资源不够用 ——OA 流程、边缘系统(如车间巡检)需求多,IT 团队运维压力大;需把 IT 能力下沉(如给业务部门提供简易配置工具),让业务自主解决轻量需求;常见于年产值 50 亿以上集团企业。

针对不同规模企业,熙梦也整理了对应的建设蓝图,直击痛点与解决路径:

1、年产值2亿以下企业:

优先落地“低代码/BI等轻量化业务工具”——用简易系统替代 Excel,打通“订单-生产-库存”基础数据,实现单据在线存、进度实时查,先解决 “数据不准、效率低” 的核心问题;

2、年产值2亿-5亿企业:

聚焦“ERP 业务深化”——在现有 ERP 基础上,采用低代码开发模式,补齐生产计划、库存管理、质量管理模块,解决“MRP 跑不通、账实不匹配”问题,暂不盲目上 MES;

3、年产值5亿-10亿企业:

推进“OA+MES协同”——用 MES 打通生产现场(报工、设备数据),用 OA 规范审批流程,再联动 ERP 实现 “计划-执行-反馈” 闭环,避免系统脱节;

4、集团企业:

重点做 “ITBP 能力建设”——通过低代码搭建统一的数据管理平台,沉淀标准化模块(如通用 OA 流程、设备管理模板),同时给子公司提供 “定制化配置权限”,平衡标准化与灵活性。

三、不同业务重点的数字化版块剖析

上面的蓝图更偏向战略层面,接下来我们拆解 3 个电子制造业高频业务的数字化落地细节,您可按需参考:

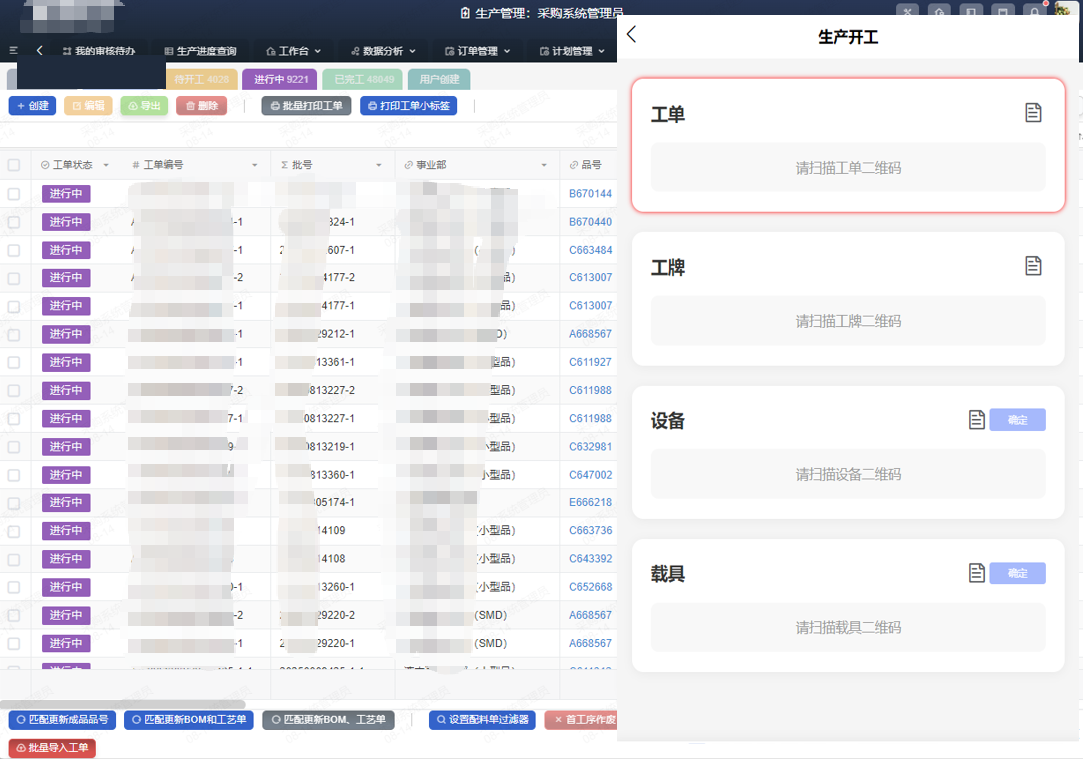

1、生产报工与跟踪

痛点:电子组装产线多批次、小批量,人工报工易漏报、延迟,生产进度难追溯,订单交付期常 “踩不准”。

数字化路径:用 MES 系统实现 “工单 - 报工 - 进度” 全在线——工单下达到产线后,工人扫码选择 “工序+完成数量” 报工,系统实时更新进度;管理人员在后台可查 “各工单完成率、瓶颈工序(如贴片工序堆积)”,异常时自动推送预警(如某工单延迟 2 小时);数据还能联动 ERP,让财务快速核算生产工时。

落地价值:熙梦服务的某年产值 6 亿电子企业,落地后报工效率提升 45%,订单交付准时率从 82% 提至 96%。

2、设备管理与巡检

痛点:电子厂设备(如贴片机、检测仪器)多,巡检靠纸质记录,漏检、假检常见;设备故障后难追溯历史维护记录,维修耗时久。

数字化路径:搭建设备管理系统——巡检员用手机扫码按 “标准化 checklist”(如贴片机温度、气压)填写记录,漏检项无法提交;设备故障时,维修人员可查历史维护记录(如上次换零件时间),维修后自动生成保养计划;系统还能统计设备 OEE(综合效率),定位低效设备。

落地价值:某电子元件企业落地后,设备故障停机时间减少 30%,巡检效率提升 50%。

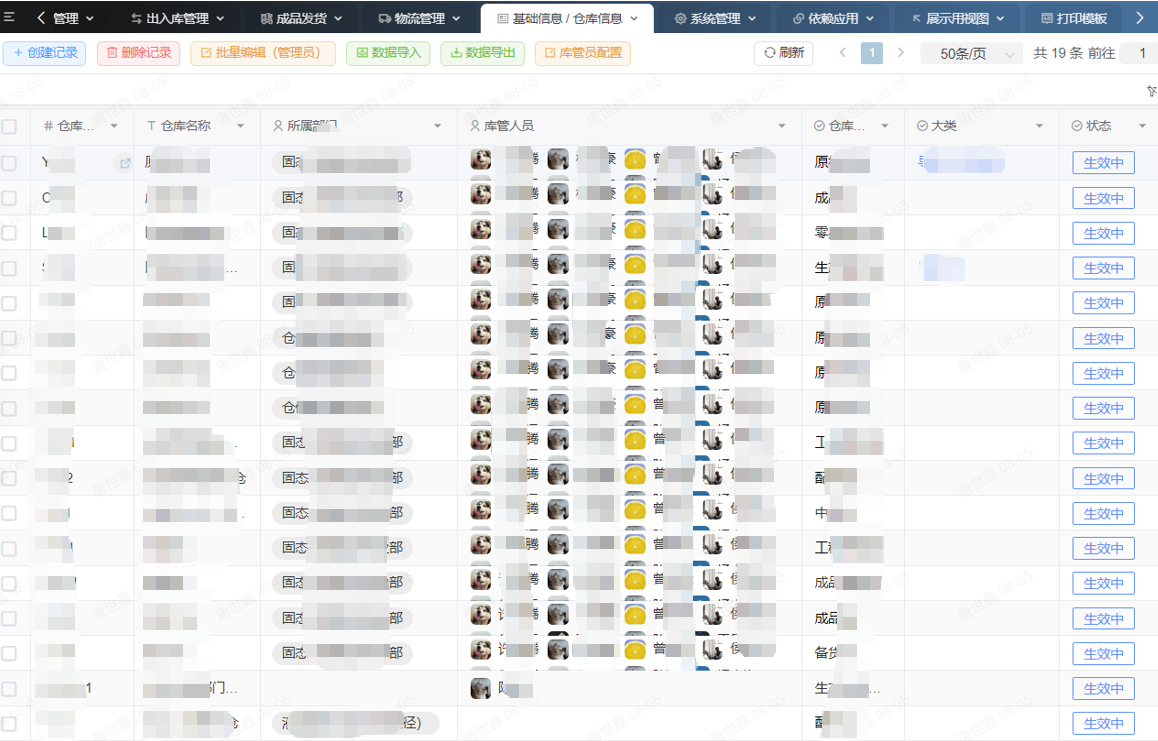

3、工厂仓库管理

痛点:电子元器件(如芯片、电阻)种类多、规格细,库存靠人工盘点,错发、漏发常见;物料入库后难追溯 “批次、保质期”,呆滞料堆积。

数字化路径:用 WMS 系统实现“入库-出库-盘点”全追溯——物料入库时扫码录 “批次+保质期+ 库位”,出库时按“先进先出”规则推荐库位;盘点时用 PDA 扫码核对,数据实时同步,避免人工统计误差;系统还能设置 “呆滞料预警”(如某芯片存放超 6 个月),提醒及时处理。

落地价值:某年产值 8 亿通讯设备企业,库存准确率从 85% 提至 99%,呆滞料减少 25%。

以上是电子制造业数字化转型的核心实战思路,若您需要更细化的内容(如某业务模块的操作流程图、同规模企业的落地案例),可点击右上角【申请试用】,获取完整版《电子制造业数字化转型》落地解决方案——方案里不仅有框架,更包含我们服务过的 30 + 电子企业实战经验,帮您避开转型 “坑点”。

相关文章推荐

- 1 数字化转型的定位是什么?企业为何需要进行数字化咨询?

- 2 数字化转型到底难在哪?其实就是这三点

- 3 国内十大数字化转型咨询企业盘点

- 4 数字化咨询服务包括哪些内容?

- 5 什么是供应链管理(Supply Chain Management)?供应链管理由什么组成

- 6 制造业数字化转型:五步实现信息化系统落地与价值创造

- 7 "信息化,数字化,智能化"分别指的是什么?这是三种不同的概念吗?

- 8 什么是数字化咨询,数字化咨询与传统咨询的区别?

- 9 一文读懂:数字化培训是什么?数字化培训服务都包含了哪些内容?

- 10 数字化转型,纺织业该如何落地?

- 11 真正的数字化转型,是怎样落地的?

- 12 什么是企业信息化?一文盘点企业信息化系统的五大阶段

- 13 电子行业数字化转型新方案:从工艺到质量追溯全链路数字化管理

- 14 制造业数字化转型:为什么投入巨大,却依旧有80%企业都失败了?

- 15 数字化转型“五年战略”落地全流程:30%效率提升的底层逻辑