真正的数字化转型,是怎样落地的?

上次分享完数字化转型的客户案例后,收到不少企业家朋友的留言——

- 有人问 “规划了半年的系统,落地时全不对味怎么办”

- 也有人纠结 “到底该自研还是外购”。

其实,熙梦【全称:东莞熙梦网络科技有限公司】在做数字化咨询的这 5 年最深刻的感受是:转型不是 “按图施工”,而是 “跟着业务踩坑、跟着问题调整”。这次就带大家看我们团队去年的真实落地情况,聊聊那些 “不上教科书,但管用” 的实操方法。如果有具体疑问,欢迎留言。

一、先晒去年的落地答卷:不玩虚的,只说实在成果

做数字化最怕 “雷声大,雨点小”,所以先上硬数据。去年我们服务了 11 家制造企业、6 家流通企业,落地 36 个核心系统、110 + 个业务项目,92% 的项目在客户侧实现 “上线即能用”,平均每家客户的核心业务效率提升了 45% 以上。

先铺垫下我们服务的客户底色:大多是年营收 5 亿-50 亿的实体企业,比如汽车零部件厂、电子元器件制造商、快消品经销商。这些企业有个共性:要么有十几年的旧系统 “拖后腿”,要么业务部门天天提需求、IT 团队却接不住,还有的是工厂遍布各地,数据像 “散在水里的沙子”,抓不住也用不上。

我们自己的团队也不是 “千人大厂”,核心研发 + 咨询就大几十人,却能做到 “小团队打硬仗”。比如帮客户搭生产系统,平均研发周期 15 天,实施上线最快 7 天,比行业常规速度快了一大半。

下面 2 个典型案例,都是去年最有代表性的落地场景,能帮大家直观看到 “转型到底怎么落地”:

案例1:帮电子厂解决 “多工厂协同乱成麻” 的问题

客户是一家做连接器的企业,有 3 个工厂、5 个事业部,之前用的是 3 套独立系统(生产用 ERP、库存用 Excel、客户对接用 CRM),最大的痛点是 “生产计划赶不上客户需求变”——比如深圳工厂的库存明明够,上海工厂却还在重复采购;客户改了订单参数,车间要隔 2 天才能收到消息,经常做废件。

我们没直接换系统,而是用低代码工具搭了个 “中枢平台”:先把 3 套旧系统的数据打通,再自定义开发 “订单-生产-库存” 的联动模块——客户改需求,系统自动同步到车间看板;某个工厂缺料,平台会提示 “调货还是采购”,还能算出调货的物流成本和采购的周期。

上线后最明显的变化:原来事业部之间对账要 3 天,现在实时出数据;客户订单的交付周期从 25 天缩到 18 天,废件率降了 22%。他们厂长说:“以前天天盯 3 个系统、开 4 个会,现在看一个平台就够了。”

案例2:帮经销商打通 “线上线下数据断层”

这是一家做家居建材的经销商,有 12 家线下门店,线上还在做抖音直播,但问题是 “线上接单不知道线下有没有货,线下缺货不知道线上卖了多少”—— 比如直播间卖爆了一款瓷砖,仓库没库存,只能让客户等 15 天,退单率高达 30%。

我们的解决方案很简单:先对接他们的企业微信和抖音小店,再搭一个 “库存-订单-物流” 的协同模块——线上接单,系统自动查最近门店的库存,能调货就当天发,不能调货就提示 “预售周期”;线下门店缺货,也能查线上的预售量,避免盲目补货。

上线 3 个月,他们的退单率降到 8%,线上订单的交付速度从 15 天缩到 4 天,连门店销售都愿意推线上单了:“以前怕线上抢生意,现在线上线下是一伙的。”

二、从 110 个项目里总结的 “落地心法”:别踩这 3 个坑,少走 80% 的弯路

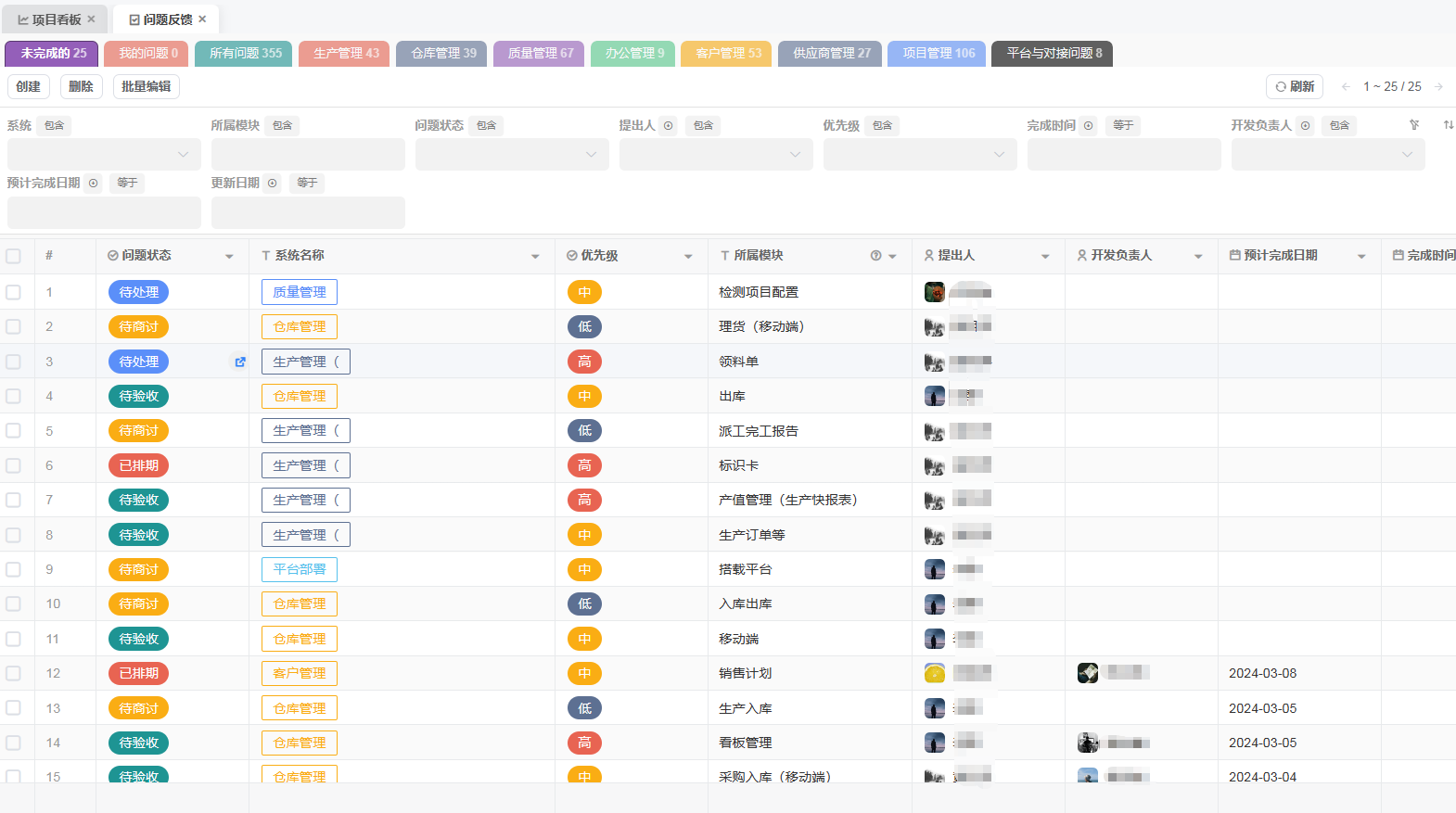

去年做完复盘,我们发现:能落地的项目,都绕开了 “想当然” 的误区;没落地的项目,大多犯了同样的错。下面 3 条心法,是我们和客户一起 “踩坑踩出来” 的:

1. 别做 “100% 完美规划”,要留 70% 的 “动态调整空间”

我们统计过,去年 36 个核心系统里,有 24 个(占 70%)和最初的规划不一样。要么是客户业务加了新模块,要么是落地时发现旧系统的坑没挖干净。

比如有家汽车零部件客户,一开始规划只做 “生产管理系统”,落地时发现 “供应商送货经常晚”,我们就临时加了 “供应商协同模块”,让供应商能实时看生产计划、报送货时间,不用再天天打电话催。

如果找的是只会 “按合同干活” 的第三方,遇到这种情况要么扯皮加钱,要么拖延工期。我们能快速调整,是因为有自研的低代码工具和 “业务 + 技术” 双岗团队。业务顾问懂客户的生产流程,技术团队能当场改模块,不用等总部审批。

2. 别盲目追 “大而全”,“自主可控 + 小步快跑” 才是性价比之王

很多客户一开始会问:“能不能帮我们做一套像华为那样的系统?” 其实没必要。华为的系统是服务几万人的,中小企业要的是 “解决眼前的问题”,不是 “装门面”。

去年我们帮 10 家客户做了 “自主模块开发”,成本都控制在 30 万以内,比外购现成系统省了至少 60%。比如有家电子厂,外购的 CRM 要 30 万,还不能对接他们的生产系统,我们用低代码帮他们搭了个定制版,连对接带上线才 20 万,功能还更贴合他们的客户跟进流程。

还有个关键点:自主开发能 “敏捷调整”。比如有家快消客户,旺季时要加 “临时促销模块”,我们 3 天就上线了;如果是外购系统,要走 “提需求-审批-排期”,至少要 1 个月,旺季都过了。

3. 别把 “降本增效” 当唯一目标,数字化要帮业务 “解决真问题”

一开始很多客户找我们,开口就是 “能不能帮我们减 10 个人”“能不能把成本降 20%”。但落地后发现:真正有价值的转型,不是 “减人”,而是 “让剩下的人干更有价值的事”。

比如有家机械加工厂,原来用 5 个工人盯生产线的 “设备故障”,天天盯着屏幕看数据,还经常漏报。我们帮他们做了 “设备预警系统”,设备快出问题时自动报警,还能预判故障原因,现在只需要 2 个工人负责处理预警,剩下 3 个人转去做 “设备维护计划”,反而让设备的停机时间降了 40%。

现在我们和客户聊需求,都会先问:“你最头疼的业务问题是什么?是订单交不上,还是质量不稳定?” 去年有 12 家客户,原本想做 “降本项目”,最后改成了 “支撑新业务的项目”。比如有家客户要开拓海外市场,我们帮他们搭了 “跨境订单-物流-报关” 的一体化系统,半年内海外营收翻了一倍,这比单纯降本有价值多了。

还有个小细节:但凡转型成功的客户,一把手都有个共识。不把 “数字化的价值” 和 “直接省钱” 绑在一起。有家客户的老板说:“数字化不是‘计算器’,是‘望远镜’,能帮我看到业务里的坑,还能帮我抓住新机会。”

三、附言:

最后澄清两个大家问得最多的问题,都是我们在落地中遇到的实际情况:

1. 旧系统一定要全换掉吗?

不一定。去年我们服务的 11 家制造企业里,有 6 家只做了 “旧系统集成”,没全换掉。比如有家客户用了 10 年的 ERP,数据很全,就是不好用,我们帮他们搭了个 “前端操作模块”,对接旧 ERP 的数据,员工不用再学新系统,只需要用新模块操作,上手快,还省了换系统的钱。

2. 系统功能越多越好吗?

恰恰相反。去年有个客户,一开始要求系统加 18 个功能,上线后发现只用得上 6 个,其他 12 个功能不仅没人用,还影响系统速度。后来我们帮他们精简了功能,只保留核心的 8 个,反而让员工的使用率从 30% 升到了 90%。记住:好的系统,是 “够用就好”,不是 “越多越好”。

其实做数字化转型,最怕的是 “想得多,做得少”。去年我们遇到的最成功的客户,不是规模最大的,也不是预算最多的,而是 “愿意试、愿意调” 的,比如有家客户,先拿一个车间做试点,跑通了再推广到全厂,半年就看到了效果。

如果你正在做转型,或者准备做转型,别纠结 “规划够不够完美”“系统够不够先进”,先找一个最头疼的业务问题,从小项目开始落地。毕竟,能解决真问题的转型,才是真转型。

大家在落地中遇到过什么问题?是旧系统难对接,还是业务部门不配合?欢迎留言,与熙梦一起聊聊解决方案。

相关文章推荐

- 1 2025中国数字化咨询公司排名

- 2 "信息化,数字化,智能化"分别指的是什么?这是三种不同的概念吗?

- 3 制造业数字化转型:为什么投入巨大,却依旧有80%企业都失败了?

- 4 数字化咨询服务包括哪些内容?

- 5 数字化经营是什么意思,为什么要用数字化经营,它能解决哪些问题?

- 6 数字化转型是什么?一句话让你看懂数字化转型-熙梦网络科技

- 7 数字化转型,纺织业该如何落地?

- 8 2025,企业如何推开数字化转型那扇门?

- 9 2025企业数字化转型落地8步走策略

- 10 干货 | 电子制造行业如何进行数字化转型?

- 11 国内十大数字化转型咨询企业盘点

- 12 电子行业数字化转型新方案:从工艺到质量追溯全链路数字化管理

- 13 一文弄懂:数字化经营是什么?为什么要做,以及怎么做?

- 14 什么是供应链管理(Supply Chain Management)?供应链管理由什么组成